Fabricamos piezas de fundición de alta calidad a partir de una amplia gama de materiales y le ayudamos desde la fase de diseño hasta el componente listo para montar, con eficacia, precisión y fiabilidad.

En términos de tonelaje producido, los materiales de hierro fundido son, con diferencia, el mayor grupo de materiales de fundición para la construcción. La tecnología de aleación y el tratamiento térmico pueden utilizarse para producir una variedad de calidades que cubren una amplia gama de propiedades.

Las calidades solidificadas grises con grafito en escamas y grafito esferoidal representan la mayor parte de la producción. Estos materiales tienen unas propiedades de fundición muy favorables. También presentan una serie de ventajas desde el punto de vista del usuario del material. Por ejemplo, son muy fáciles de mecanizar y pueden utilizarse en una amplia gama de temperaturas. Las vibraciones forzadas se amortiguan muy bien gracias al alto contenido de grafito, lo que reduce el ruido en muchas aplicaciones. El grafito también garantiza unas buenas propiedades de funcionamiento de emergencia. Gracias a su alta compatibilidad medioambiental, su reciclabilidad al 100% y su favorable balance energético, estos materiales son también una buena elección desde el punto de vista medioambiental.

Dada la diversidad de materiales de hierro fundido, para muchas aplicaciones existe un «especialista» que se aproxima especialmente al perfil de exigencias deseado.

Los materiales de hierro fundido con grafito laminar (GJL) tienen excelentes propiedades de fundición que permiten fabricar componentes de forma muy económica. También se caracterizan por unas excelentes propiedades de amortiguación en comparación con otros materiales, lo que los convierte en materiales ideales para carcasas de cajas de cambios, bloques de cilindros, bancadas de máquinas y componentes similares. Estos materiales se pueden mecanizar muy bien y, en el caso de la fundición con grafito laminar, el grafito está presente en forma de una estructura tridimensional similar a la de una hoja de lechuga. En la sección metalográfica, el grafito aparece como una laminilla. Como el grafito puede transmitir muy bien las fuerzas de compresión, pero no las de tracción, las «laminillas» actúan como muescas internas y limitan la resistencia y la ductilidad de estos materiales. Por tanto, la resistencia a la tracción de la fundición con grafito laminar viene determinada principalmente por el tamaño, la forma y la distribución del grafito. Se sitúa entre 100 MPa y 350 MPa. Sin embargo, bajo carga de compresión, estos materiales pueden soportar esfuerzos considerablemente mayores que bajo carga de tracción.

La fundición de grafito esferoidal es un material de alta calidad que combina las ventajas de la fundición de acero y la fundición gris. Tiene una resistencia a la tracción y un alargamiento a la rotura similares a los del acero, pero los combina con buenas propiedades de amortiguación y una excelente maquinabilidad.

En la fundición de grafito esferoidal, la mayor parte del carbono se encuentra en forma de esferas de grafito. Las propiedades de la fundición de grafito esferoidal de baja aleación y sin aleación vienen determinadas por la estructura de la matriz metálica. Las resistencias se sitúan entre 400 MPa y 800 MPa. La gama de propiedades puede ampliarse mediante un tratamiento térmico posterior. Es posible el endurecimiento por inducción de los grados perlíticos. El grupo de materiales ADI (fundición ausferrítica) también se produce a partir de fundición con grafito nodular mediante un tratamiento térmico especial.

Las fundiciones austeníticas se caracterizan por su microestructura austenítica estable a temperatura ambiente. La mayoría de las calidades se conocen también con el nombre comercial de «Ni-Resist» porque la estructura austenítica está garantizada principalmente por un contenido de níquel superior al 20 %. Los grados austeníticos se caracterizan por una serie de propiedades «excepcionales» en comparación con los grados de fundición de baja aleación y sin aleación. Estas propiedades son:

• buena resistencia a las incrustaciones

• alta resistencia al calor

• alto alargamiento de rotura

• tenacidad al frío

• comportamiento especial de dilatación térmica que puede ajustarse dentro de ciertos límites

• resistencia a la corrosión en agua de mar y medios alcalinos

• resistencia a la erosión

• no magnetizable

Con este perfil de propiedades, las calidades de fundición austenítica representan un material competitivo frente a los aceros inoxidables y resistentes al calor y, posiblemente, incluso frente a las aleaciones con base de Ni. En comparación con éstos, suelen ofrecer ventajas económicas, que se derivan principalmente de un control más sencillo del proceso durante la producción.

Las fundiciones resistentes al desgaste son fundiciones blancas solidificadas con carburos que contienen una elevada proporción de hierro o carburos especiales incrustados en la microestructura como material duro.

Los materiales de fundición blanca se utilizan principalmente para el desgaste abrasivo masivo causado por minerales, por ejemplo, debido a su elevada resistencia al desgaste. Estos materiales se utilizan en herramientas de rectificado, en sistemas de trituración, mezcla y transporte y en la construcción de bombas.

La fundición dúctil austenítica (ADI) es un grupo de materiales de fundición en los que se crea una microestructura especial mediante tratamiento térmico. Esta estructura de austenita y ferrita acicular también se conoce como «ausferrita». También se suele utilizar el término «fundición templada y revenida entre fases». En la literatura más antigua, esta estructura también se denominaba con frecuencia «fundición bainítica».

Con su perfil de propiedades, las resistentes calidades ADI están entrando en un campo de aplicación que antes estaba reservado a los aceros forjados. Sin embargo, en comparación con el acero, el ADI tiene una densidad aproximadamente un 10 % inferior debido a su alto contenido en grafito, lo que también hace que este grupo de materiales resulte atractivo desde el punto de vista de la construcción ligera. Además, tanto el grafito como la matriz ausferrítica garantizan una excelente amortiguación del material, lo que ofrece ventajas para muchas aplicaciones como la construcción de engranajes.

Las calidades de alta resistencia se utilizan principalmente cuando se requiere una gran resistencia al desgaste, por ejemplo en maquinaria de labranza en la construcción de maquinaria agrícola o en la minería. Aquí compiten con los aceros duros al manganeso o la fundición blanca de alta aleación. Sin embargo, en comparación con estos materiales, el ADI suele ser la solución más económica.

La resistencia al desgaste puede aumentarse aún más introduciendo carburos duros. El grupo de los denominados materiales ADI de carburo (CADI) no está normalizado en la actualidad.

La fundición ferrítica resistente al calor se desarrolló como material especial para su uso a altas temperaturas. En estos materiales denominados SiMo, la adición de silicio aumenta la resistencia a la incrustación al formar una capa protectora de reacción en la superficie y reduce el ataque causado por la oxidación interna. Al mismo tiempo, el alto contenido de silicio crea una matriz ferrítica. El molibdeno aumenta la resistencia a altas temperaturas como elemento de aleación.

Estos materiales sólo sufren daños significativos si se exponen a una temperatura superior a la temperatura de transformación austenítica durante un periodo de tiempo prolongado, ya que entonces la capa protectora se agrieta debido al cambio de volumen durante la transformación austenítica. Los materiales SiMo se utilizan hasta temperaturas comprendidas entre 750°C y 800°C. Se utilizan, por ejemplo, en carcasas de turbocompresores o colectores de escape.

Los materiales SiMo están normalizados en la norma DIN EN 16124.

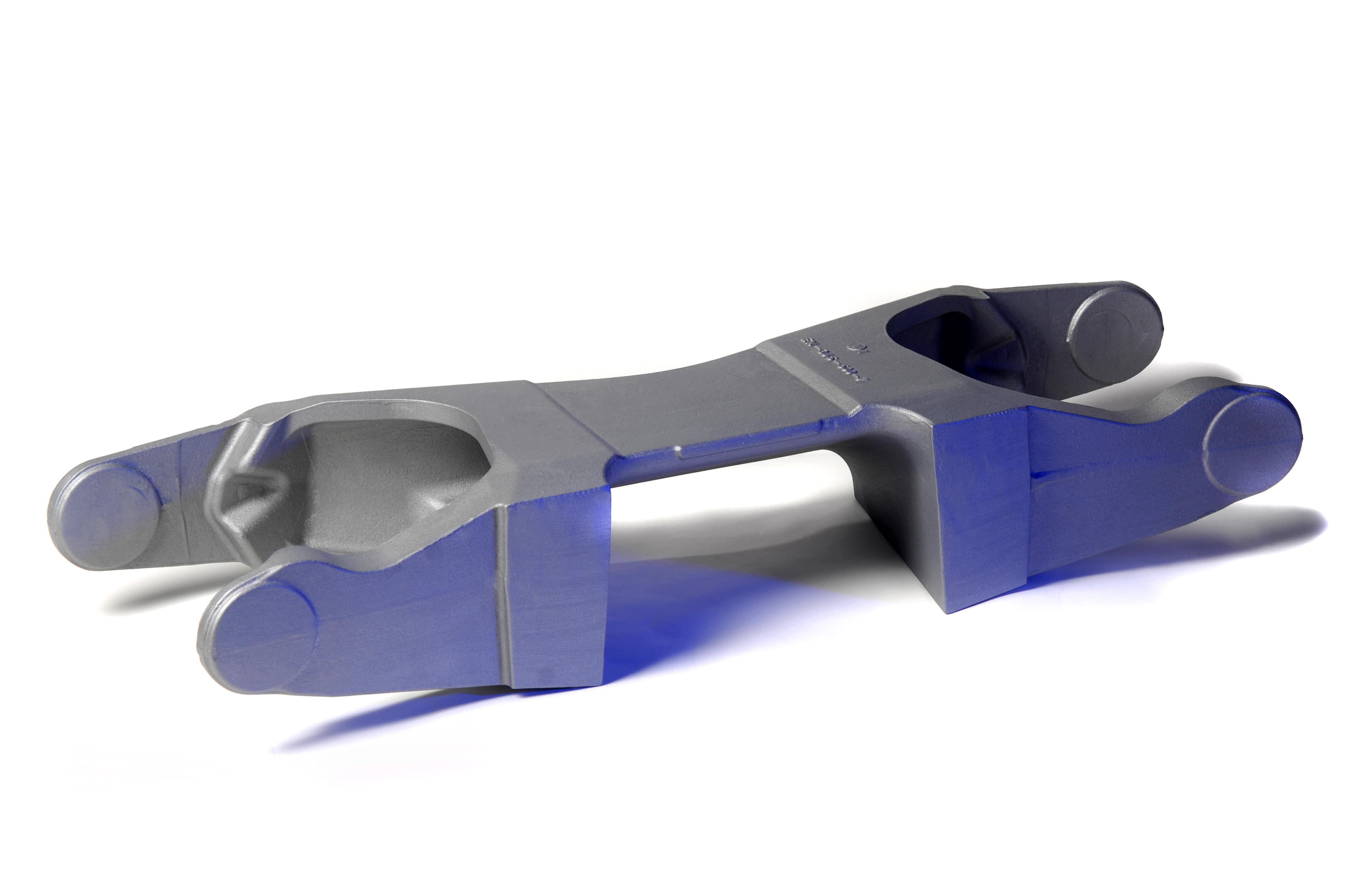

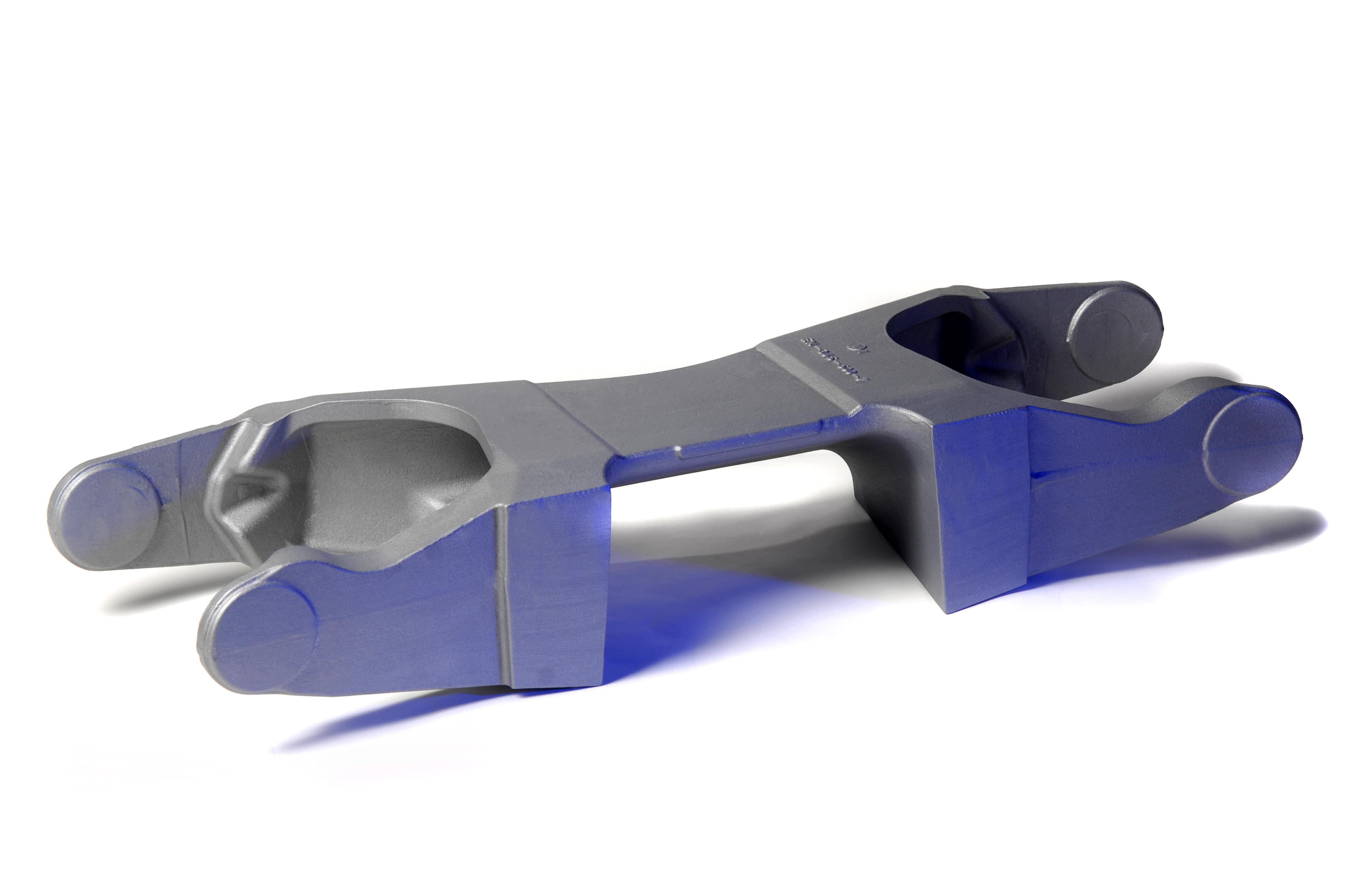

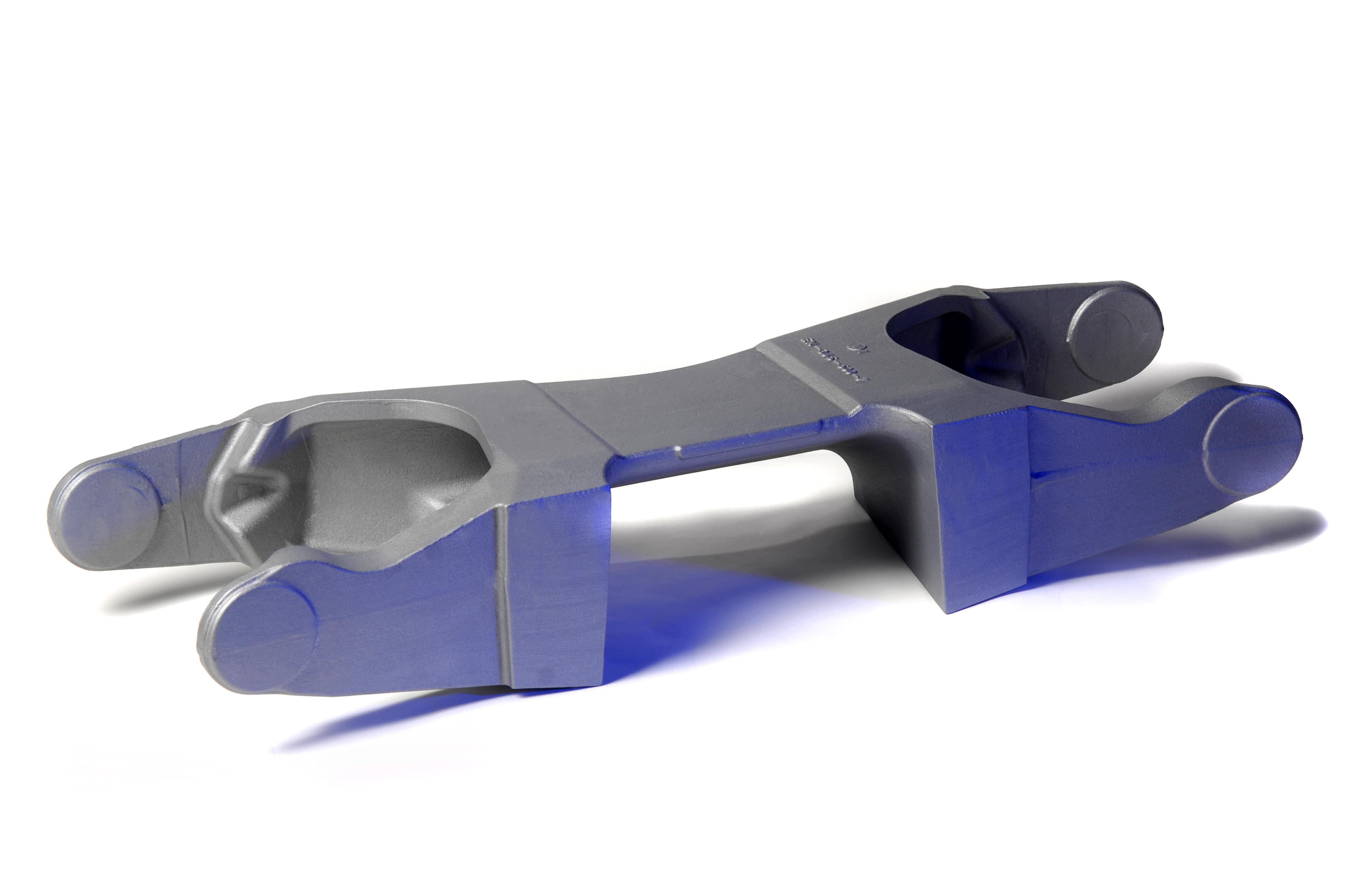

La optimización topológica permite utilizar las leyes de la evolución natural para el diseño de componentes. Se determina una distribución de materiales óptima y adecuada a la carga dentro de un espacio de instalación determinado. Los objetivos de esta optimización pueden ser muy diversos. Por ejemplo, optimizar la rigidez puede ser tan importante como reducir el peso o modificar la frecuencia natural. Los ámbitos de aplicación de la optimización topológica incluyen, por ejemplo, la determinación conceptual de geometrías óptimas de componentes, estructuras de bastidor o disposiciones de nervaduras.

Procast Guss utiliza el software Hyperworks. El uso del software de optimización topológica en el desarrollo de componentes no sólo proporciona componentes optimizados, sino que también acelera considerablemente la fase de desarrollo del concepto, de modo que se puede crear una ventaja de tiempo considerable para nuestros clientes. El requisito previo es, por supuesto, que se conozcan el espacio de instalación y las cargas y apoyos que se van a aplicar.

El proceso de fabricación por fundición es ideal para aplicar de forma adecuada las sugerencias, a veces bastante complejas, de la optimización topológica. Sin embargo, la optimización topológica no proporciona un diseño de componente acabado, sino simplemente una sugerencia que debe implementarse en un componente funcional y compatible con la producción. Aquí es donde entran en juego los conocimientos de la fundición sobre el proceso de producción y los conocimientos del cliente sobre la función.